冷擠壓鋼筋套筒的安裝是一個相對復雜但關鍵的過程,它直接影響到鋼筋連接的質量和整個工程的安全性。以下是冷擠壓鋼筋套筒安裝的主要步驟和注意事項:

一、安裝前準備

檢查設備:確保擠壓設備運轉正常,并對擠壓力進行標定,符合要求后方可作業。

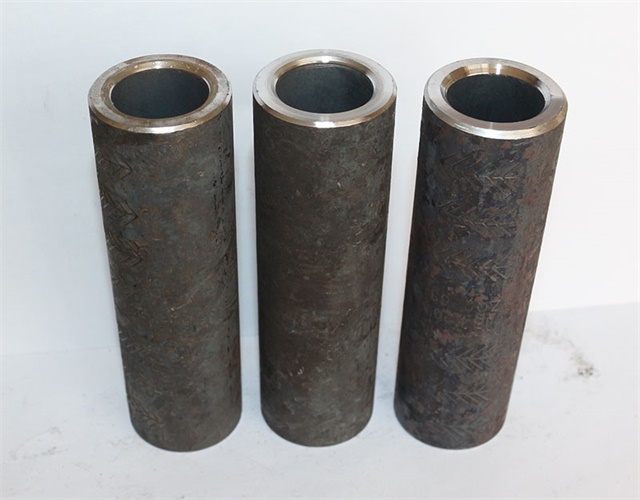

選擇套筒和模具:根據連接鋼筋的規格,選配合適的鋼套筒和模具型號。連接相同直徑鋼筋的模具型號和連接異徑鋼筋的模具型號應分別符合相關標準(如JGJ107、JGJ108)中的規定。

清理鋼筋:清除鋼筋被連接部位的銹皮、泥砂、油污等雜物,確保鋼筋表面干凈。

二、安裝步驟

試套與矯正:

將鋼筋與鋼套筒進行試套,檢查鋼筋端部是否有嚴重馬蹄、彎折或縱肋尺寸超大等問題。

如有上述問題,應預先矯正或用砂輪打磨(但嚴禁打磨鋼筋橫肋,禁止用電氣焊切超大部分)。

定位標記:

使用測深尺在鋼筋端頭做定位標志,即鋼筋插入鋼套筒的長度。

同時,設置檢查標志,距定位標志一定距離(如15mm),用于檢查壓接后鋼筋是否插到位。

插入鋼筋:

將鋼筋按定位標志插入鋼套筒,確保鋼筋端頭離套筒長度中點不宜超過5mm。

連接鋼筋應與鋼套筒的軸心保持一致,以減少偏心和彎折。

壓接操作:

按規定壓接道次和壓痕進行壓接。壓接時應從接頭的中間壓痕向兩端進行,確保壓接均勻。

操作人員應在壓接器的側面操作,頭部應避開模具壓接的正上方,以防發生意外。

質量檢查:

壓接完成后,進行外觀檢查和單向拉伸性能檢查,確保連接質量符合要求。

三、注意事項

操作人員培訓:固定操作人員,并對操作人員進行專業技術培訓,經考核合格后方可上崗操作。

安全措施:高空作業時,模具與壓接器應采用鋼絲繩連接,防止模具拆裝時掉落。同時,壓接器應系保險繩以防墜落傷人。

設備維護:擠壓設備為超高壓液壓機械,作業時操作人員應避開高壓軟管反彈方向。高壓軟管應避免負重拖拉、彎折、銳器劃傷或重物擠壓,發現異常應及時更換。

現場管理:為了提高工作效率,可以在車間內將鋼套筒與鋼筋聯接,完成擠壓頭一半,現場再擠壓另一半。但半成品需妥善擺放,防止擠壓筒內污染。

套筒規范:冷擠壓套筒與鋼筋規范要相符合,不可以小代大。當鋼筋直徑不同時,應選用合適的套筒和模具進行連接。

通過以上步驟和注意事項的嚴格執行,可以確保冷擠壓鋼筋套筒的安裝質量,為整個工程的安全性和穩定性提供有力保障。