-

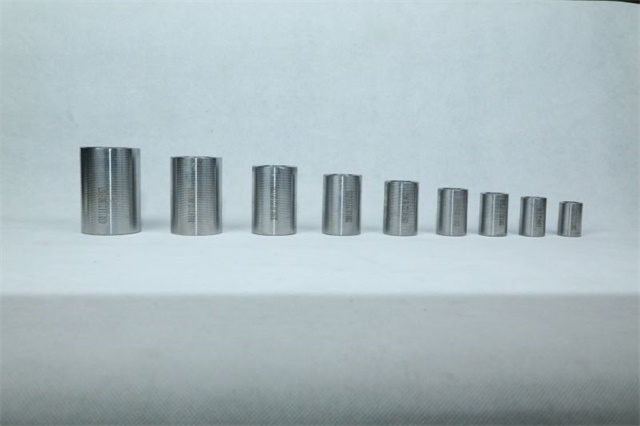

產品簡介:

鋼筋直螺紋套筒的生產是一個復雜且精細的過程,涉及到原材料的選擇、加工、熱處理、檢驗等多個環節。

鋼筋直螺紋套筒的生產是一個復雜且精細的過程,涉及到原材料的選擇、加工、熱處理、檢驗等多個環節。下面,我們將詳細探討鋼筋直螺紋套筒的生產過程。

首先,生產鋼筋直螺紋套筒的步是選擇優質的原材料。這通常包括高品質的鋼材,這些鋼材必須滿足一定的強度和韌性要求,以確保最終產品的性能和質量。原材料的選取對于后續加工和產品質量至關重要,因此,生產廠家在這一環節會進行嚴格的質量控制。

接下來,原材料會經過退火處理。退火是為了消除鋼材內部的應力,提高材料的塑性和韌性,為后續加工創造更好的條件。退火過程中,鋼材會加熱到一定溫度,然后緩慢冷卻,以達到理想的組織和性能。

退火處理完成后,原材料會進行切割和車削,得到符合要求的套筒坯料。這個過程需要的機械設備和技術支持,以確保坯料的尺寸和形狀滿足后續加工的需求。

隨后,坯料會進入攻絲環節。攻絲是制作直螺紋套筒的關鍵步驟,需要使用專門的攻絲機進行。攻絲過程中,需要嚴格控制切削速度、進給量和切削深度等參數,以確保螺紋的精度和質量。

攻絲完成后,套筒會進行熱處理。熱處理包括淬火、回火等步驟,旨在提高套筒的硬度和耐磨性,同時保持其足夠的韌性。熱處理過程需要控制溫度和時間,以避免對材料性能產生不利影響。

接下來是表面處理環節。這個環節包括對套筒進行打磨、清洗和防銹處理,以提高其外觀質量和耐腐蝕性。表面處理完成后,套筒會進行質量檢查,包括尺寸、螺紋精度、外觀質量等方面的檢測,以確保產品符合相關標準和要求。

最后,合格的鋼筋直螺紋套筒會進行包裝和標識,然后入庫等待發貨。在包裝過程中,廠家會確保套筒碼放整齊,避免在運輸過程中受到損壞。同時,每個批次的產品都會有相應的標識和記錄,以便于追溯和管理。

除了上述基本生產過程外,一些廠家還會采用先進的生產設備和技術手段來提高生產效率和產品質量。例如,采用自動化生產線進行加工,可以減少人工操作,提高生產效率;采用高精度測量設備進行質量檢測,可以確保產品的精度和質量穩定性。

總的來說,鋼筋直螺紋套筒的生產是一個復雜而精細的過程,需要嚴格控制各個環節的質量和參數。生產廠家需要具備先進的生產設備和技術手段,同時還需要有嚴格的質量管理體系和完善的售后服務體系,以確保產品的質量和性能能夠滿足客戶的需求和期望。

此外,隨著科技的不斷進步和市場的不斷變化,鋼筋直螺紋套筒的生產也在不斷發展和改進。生產廠家需要不斷引進新技術、新設備和新材料,以提高產品的性能和降低成本,以適應市場的需求和競爭。同時,還需要加強與客戶的溝通和合作,了解客戶的需求和反饋,以便不斷改進和優化產品。

在未來的發展中,鋼筋直螺紋套筒的生產將繼續向著更高效、更環保、更智能化的方向發展。生產廠家需要不斷創新和進步,以適應市場的變化和滿足客戶的需求,為建筑、橋梁、道路等工程領域的安全和發展做出更大的貢獻。