-

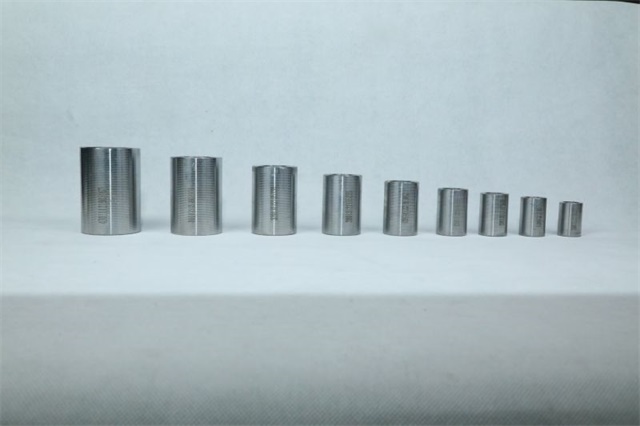

產品簡介:

直螺紋鋼筋套筒的制作是一個涉及多個步驟的精細過程,主要包括原材料準備、加工處理、質量檢驗及包裝等環節。

直螺紋鋼筋套筒的制作是一個涉及多個步驟的精細過程,主要包括原材料準備、加工處理、質量檢驗及包裝等環節。以下是對直螺紋鋼筋套筒制作過程的詳細介紹:

一、原材料準備

選材:選用符合標準要求的45#鋼等優質鋼材作為套筒的原材料。這些材料需具備足夠的強度和韌性,以確保套筒在使用過程中的安全性和可靠性。

下料:根據套筒的設計尺寸和規格,對原材料進行的切割下料。這一步驟通常使用鋸床等設備進行,以確保下料尺寸的準確性和一致性。

二、加工處理

外觀處理:對下好料的毛坯進行外觀處理,包括剝皮和倒角。剝皮主要是去除鋼材表面的氧化皮和雜質,倒角則是為了去除毛刺和銳角,提高套筒的成品質量。

攻絲:這是制作套筒的關鍵步驟。使用攻絲機(全自動或半自動)對毛坯進行攻絲處理,形成內直螺紋。攻絲時需嚴格控制絲錐的進給速度和切削量,確保螺紋的精度和表面質量。

防銹處理:在攻絲完成后,對套筒進行防銹處理。這通常采用涂刷防銹漆或采用其他防銹措施,以提高套筒的耐腐蝕性和使用壽命。

打標:在套筒上打上標識,包括規格、型號、生產日期等信息。這有助于產品的追溯和管理。

三、質量檢驗

外觀檢查:對加工完成的套筒進行外觀檢查,查看是否有裂紋、銹蝕、毛刺等缺陷。

尺寸檢查:使用測量工具對套筒的尺寸進行測量,確保符合設計要求。

螺紋檢查:使用環規和絲頭卡板等工具對套筒的螺紋進行檢查,確保螺紋的精度和完整性。

力學性能檢測:對套筒進行抗拉強度、屈服強度等力學性能的檢測,以評估其承載能力和安全性。

四、包裝與入庫

包裝:將檢驗合格的套筒進行包裝,通常采用塑料袋或紙箱等包裝材料。包裝時需確保套筒的標識清晰可見,且包裝牢固、不易破損。

抽檢入庫:對包裝好的套筒進行抽檢,確認無誤后入庫保存。在入庫過程中,需做好記錄和管理,以便后續的使用和追溯。

五、注意事項

嚴格控制原材料質量:選用優質鋼材作為原材料,確保套筒的強度和韌性。

精細加工:在加工過程中需嚴格控制各道工序的精度和質量,確保套筒的成品質量。

嚴格檢驗:對加工完成的套筒進行嚴格的檢驗和測試,確保各項指標符合設計要求。

合理包裝與存儲:采用合適的包裝材料和存儲方式,確保套筒在存儲和運輸過程中不受損壞。

綜上所述,直螺紋鋼筋套筒的制作是一個復雜而精細的過程,需要嚴格控制各個環節的質量和精度。只有這樣,才能生產出符合標準和客戶要求的優質產品。